تسمه نوار نقاله که بصورت خلاصه تسمه نقاله یا کانوایر Conveyor نیز نامیده می شود نوعی تسمه از جنس انعطاف پذیر می باشد که بصورت یک حلقه بسته بصورت متحرک بر روی توپی های دوار دستگاه های نقاله صنعتی اتصال پیدا می کند. تسمه نوار نقاله هم می تواند بر روی نقاله های مسطح و هم بصورت سطح شیب دار اتصال پیدا کند. تسمه های نوار نقاله در سیستم های جابجایی مواد برای حمل کالاها یا مواد فرآوری شده که میتوانند سبک یا سنگین، ساینده، داغ یا منجمد، پودری بسیار تودهای و پیچیده یا محصولات دانهای با اشکال و اندازههای مختلف باشند، استفاده میشوند. وظیفه تسمه نوار نقاله انتقال اجسام از یک نقطه به نقطه ای دیگر در کارگاه، کارخانجات، معادن و در فرودگاه ها برای انتقال بار و ساک های بزرگ می باشد. انتقال بار توسط تسمه نقاله گاهی تنها بصورت افقی بر روی صفحه و در صورتیکه نقاله شیب دار باشد برای الویت کردن و یا انتقال بار به سطوح بالاتر نیز از تسمه نوار نقاله استفاده می شود.

تسمه های نوار نقاله اغلب از جنس های پلیمری که اغلب انعطاف پذیر هستند تولید می شوند. ترکیبات لاستیکی طبیعی همراه با افزونی هایی مانند پلی پورتان PU از ترکیبات غالب در تولید این محصول صنعتی می باشد. البته در برخی از کاربری های صنعتی از منجیق و یا کورد های فلزی نیز در مغزی تسمه های نوار نقاله استفاده می شود. عرض های مختلفی از تسمه نقاله در صنایع استفاده می شود که عرض از 40 سانتی متر اغلب در کمترین میزان و 130 سانتی متر در بالاترین میزان دارای بالاترین میزان کاربری است.

پلی یورتان PU یکی از ایده آل ترین ترکیبات شیمیایی در تولید تسمه های نوار نقاله صنعتی از نوع پلیمرهای الاستومتریک با درصد شاخصی از لاستیک طبیعی می باشد که به سبب قابلیت جذب ارتعاشات، انعطاف و قماومت های کششی و حرارتی برای این کاربری مورد استفاده قرار می گیرد. تسمه های نورا نقاله تولید شده از جنس پلی یورتان PU در برابر تنش های ضربه ناگهانی ناشی از شتاب راه اندازی ماشین آلات که شتاب لحظه ای و ضربه را پدید می آورند حتی در دماهای بسیار پایین مناسب می باشد. تسمه نوار نقاله پلیمری از این جنس در برابر ترک های سطحی، پارگی و در تماس با بسیاری از مواد خورنده صنعتی نیز مقاومت می کند.

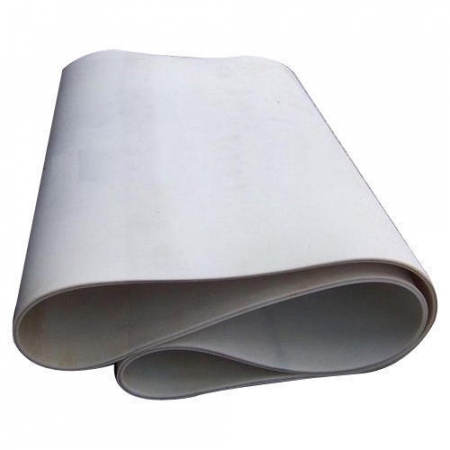

فابریک یا برش مقطعی تسمه های نقاله تولید شده از پلی اورتان گاهی دارای بافت هایی از جنس های پلی استر، کتان، نایلون و گاهی حتی کورد هایی فلزی به منظور افزایش مقاومت کششی و جلوگیری از تغییر طول تسمه نوار نقاله تحت کشش می باشند. ترکیبات پلیمری تسمه نوار نقاله پلی اورتان برای عملکرد مفید در محدوده دمایی -80 الی 200 درجه فارنهایت برابر -60 الی 95 درجه سانتی گراد می باشد. تسمه های نوار نقاله اغلب بصورت رولی یا کلاف بصورت باز و در عرض های مختلفی تا 130 سانتی متر به بازار عرضه می شوند و پس از برش خوردن در متراژ مورد نظر به روش های حرارتی اتصال پیدا کرده و بصورت حلقه بسته در می آیند.

تسمه نوار نقاله مواد غذایی

تسمه نوار نقاله مواد غذایی تسمه نوار نقاله سیمان

تسمه نوار نقاله سیمان تسمه پلی کرد

تسمه پلی کرد تسمه نقاله صنایع قند و شکر

تسمه نقاله صنایع قند و شکرتسمه های نوار نقاله علاوه بر مقاومت سایشی می بایست در برابر حرارت، رطوبت و در تماس با ترکیبات شیمیایی مقاوم باشند. از این رو اغلب از 5 نوع ماهدو ترکیبات شیمیایی تولید این نوع از تسمه های صنعتی استفاده می شود. ترکیبات ترموپلاستیک thermoplastics که شامل پلی استر، سیلیکون و پلی ونیل کلرید PVC می باشند، مفتول های فلزی metals که یا از جنس فولادی یا از جنس استنلس استیل مصرف می شوند، لاستیک یا ترکیبات پلیمری مانند پلی یورتان و نئوپرین Rubber and PU، الیاف پارچه ای یا منجیق fabric و چرم leather از مهمترین موادی هستند که در تولید تسمه نوار نقاله مورد استفاده قرار می گیرند.

نقاله های صنعتی می توانند 1000 متر طول داشته باشند. یکی از آسیب پذیرترین قطعات تسمه نوار نقاله است، زیرا در معرض مواد شدیدی قرار می گیرد که در ابتدا از ارتفاعات، سرعت ها و جهات مختلف روی آن می ریزند. این مواد سپس در حین انتقال جابجا می شوند و باعث سایش بیشتر یا حتی بریدگی و پارگی تسمه می گردند. در واقع تسمه های نوار نقاله بر حسب شرایط کاری شامل دما و تماس با مواد خورنده، وزن قابل حمل، نوع و زبری سطوح بار حمل شونده از ترکیبات شیمیایی مختلف و با تعداد لایه های مختلف تولید می شوند. در بسیاری از انواع تسمه نقاله از افزودنی هایی مانند ترکیبات پلیمری پلی آمید برای افزایش مقاومت سایشی بر روی سطح و از الیاف فایبر گلاس برای افزایش مقاومت کششی بصورت مش هایی در داخل ساختار منعطف لاستیکی استفاده می شود. در واقع انتخاب متریال و فناوری تولید تسمه نوار نقاله تاثیر بسیار زیادی در قابلیت ها و مشخصات مکانیکی داشته و در انتخاب این تسمه صنعتی بر حسب نوع کاربری موثر می باشد. اغلب نمونه های تسمه نوار نقاله از دو بخش اصلی تشکیل می شوند که به قرار زیر هستند.

لایه های میانی تسمه نقاله همانطور که در تصویر نشان داده شده است باید با قابلیت کشش و انقباض تحت فشار طراحی شود. کشش طبیعی استحکام کششی بالا و توانایی مقاومت در برابر ضربه از ویژگی های ضروری لایه های میانی تسمه نقاله است. لایه های میانی تسمه نقاله می تواند انواع مختلفی داشته باشد، مانند بافته شده با تار و پود و با ترکیبی از موادی مانند پلی استر، نایلون، مفتول فولادی یا در برخی موارد پنبه و غیره. تار و پود برای تسمه نقاله با مغزی با الیاف پارچه ای ویژگی های متفاوتی برای کمک به انعطاف تسمه دارد. تار از طناب های طولی تشکیل شده است که برای کشش، مقاومت در برابر ضربه و کشش اساسی هستند. پود به عنوان یک مجموعه جدایی ناپذیر از الیاف عرضی عمل می کند که در برابر بریدگی و پارگی مقاومت می کند، اما همچنین به طور استثنایی انعطاف پذیر است و اجازه فرورفتن را می دهد.

استحکام تعیین کننده تسمه نوار نقاله بر حسب کیلو نیوتون بر متر اندازه گیری می شود که باید بر حسب تعداد لایه های میانی تسمه نقاله نمایش داده شود. به عنوان مثال یک تسمه 4 لایه با یک تار پلی استر و یک پود نایلونی دارای استحکام کششی 1000 کیلونیوتن بر متر است. این اندازه گیری همچنین به عنوان 4 لایه EP1000 = 4 لایه PN250 شناخته می شود که در آن قدرت تک تک لایه های واقعی نمایش داده می شود.

تسمه نوار نقاله لاستیکی آجدار که اغلب با مغزی بصورت الیاف بافته شده تولید می شوند برای کاربردهای سنگین در بالا و پایین زمین توصیه می شود تا آسیب ناشی از پارگی و پارگی ناشی از تداوم ضربه سنگین، مانند توده های با اندازه بزرگ، مواد لبه تیز به حداقل برسد. طراحی خاص تسمه نقاله لاستیکی از خود در برابر سایش و آسیب ناشی از پارگی و پارگی، سایش و بریدگی محافظت می کند. این باعث افزایش طول عمر و کاهش زمان تعمیر و نگهداری می شود.

رایج ترین شکل های تسمه نوار نقاله لاستیکی دارای تقویت کننده هایی به شکل الیاف بافته شده در مغزی و هسته هستند. ماده ای که معمولاً برای تقویت تسمه های نقاله لاستیکی استفاده می شود می تواند پلی استر یا نایلون باشد، حتی از آرامیدها نیز در برخی از شرایط کاربری بعنوان مغزی استفاده می شود. تسمه های نقاله لاستیکی آجدار تقویت شده با کورد های مستحکم تر نیز می توانند از سیم یا کابل های با روکش برنجی، کابل های فولادی گالوانیزه یا مش سیم برنجی استفاده کنند.

تسمه نقاله آجدار لاستیکی می تواند شرایط بارگذاری نامطلوب را در سخت ترین صنایع تحمل کند. نمونهای از صنایعی که معمولاً از تسمه نقاله لاستیکی با مغزی مش یا الیاف بافته شده استفاده میشود عبارتند از: استخراج سنگ سخت، استخراج معادن، پردازش شن و ماسه و مواد معدنی، بازیافت بتن، سنگدانههای سنگ شکن سیار و کارخانه ثابت و همچنین سایر موقعیتهای صنعتی سنگین.

تسمه های پارچه ای بافته شده Woven از نوع Textile در برخی صنایع بر روی نوار نقاله مورد استفاده قرار می گیرند و قابلیت های ویژه ای را فراهم می کنند. یکی از مزایای استفاده از تسمه پارچه ای نوار نقاله در این است که میزان خزش و تغییر طول تسمه را تحت اعمال تنش های کششی به حداقل می رساند. بافت پارچه ای و تخلخل بافت این تسمه نوار نقاله سبب می شود جریان هوا از زیر نیز ادامه داشته باشد و بالاخص در صنایع غذایی مانند صنایع تولید بیسکوئیت این جریان هوا از نرم شدن، تغییر فرم محصول نهایی جلوگیری به عمل آورده و به خشک شدن بهتر نیز کمک می کند.

تسمه های پارچه ای نوار نقاله بصورت Endless یعنی بافته شده بصورت گرد بر روی نقاله های صنعتی اتصال پیدا می کنند. مهمترین ضعف این تسمه های صنعتی سایش سطحی بالا و پارگی و برش در تماس با اجسام تیز می باشد. از این رو کاربری این تسمه ها اغلب محدود به صنایع شیرینی پزی می باشد. از الیاف کتان خالص در تولید این تسمه نوار نقاله استفاده شده است و مانند تسمه های پلیمری قابلیت برش خوردن در عرض های مورد نظر را نداشته با ابعاد و استاندارد های دقیق مورد استفاده قرار می گیرد.

ظرفیت حمل و سرعت اتصال تسمه نقاله، نسبت خروجی پالس سنسور سرعت و سرعت تغذیه سنسور سرعت از فاکتور های مهمی هستند که در کاربری این قطعه صنعتی با در نظر داشتن متریال و شکل هندسی باری که می بایست منتقل شود تعیین می شوند. این فاکتور ها برای هر برند از تسمه نوار نقاله می توانند متفاوت باشند اما اغلب در یک محدوده مشخص تغییر می کنند. در زیر در جدولی مشخصات اصلی عملکرد شامل ظرفیت وزنی، سرعت و توان برای تسمه های نقاله در محدوده عرض 400 میلیمتر الی 2400 میلیمتر آورده شده اند.

| عرض تسمه نقاله (mm) | طول انتقال(m) توان(kw) | سرعت انتقال (m/s) | ظرفیت انتقال (t/h) | ||

|---|---|---|---|---|---|

| 400 | ≤10 3 | 12-15 3-4 | 15-30 4-7.5 | 1.25-2.0 | 30-60 |

| 500 | ≤10 3 | 12-15 4-5.5 | 15-30 5.5-7.5 | 1.25-2.0 | 40-80 |

| 650 | ≤10 4 | 12-15 7.5 | 15-30 7.5-11 | 1.25-2.0 | 80-120 |

| 800 | ≤10 4 | 12-15 7.5 | 15-30 7.5-15 | 1.25-2.0 | 120-200 |

| 1000 | ≤10 5.5 | 10-20 7.5-11 | 20-40 11-22 | 1.25-2.0 | 200-320 |

| 1200 | ≤10 7.5 | 10-20 7.5-15 | 20-40 15-30 | 1.25-2.0 | 290-480 |

| 1400 | ≤10 11 | 10-20 15-22 | 20-40 22-45 | 1.25-2.0 | 400-680 |

| 1600 | ≤10 15 | 10-20 22-30 | 20-50 30-75 | 1.25-2.0 | 600-1080 |

| 1800 | ≤10 18.5 | 10-20 30-45 | 20-50 45-110 | 1.0-2.0 | 800-1500 |

| 2000 | ≤10 22 | 10-20 45-55 | 20-50 55-132 | 1.0-2.0 | 1000-2000 |

| 2400 | ≤10 30 | 10-20 55-75 | 20-50 75-185 | 1.0-2.0 | 1500-3000 |

ظرفیت انتقال تسمه نقاله به مقدار ماده انتقال یافته در واحد زمان اشاره دارد. هنگام انتقال مواد فله، با جرم یا حجم مواد منتقل شده در ساعت محاسبه می شود. این کمیتی یکی از فاکتور های مهم در انتخاب نوع، سایز و برند تسمه نقاله می باشد و ببالاخص برای کاربری های معدنی که با حجم خروجی بالایی از مواد حفاری شده روبرو هستند می بایست مورد بررسی دقیق قرار گیرد.

افزایش سرعت انتقال می تواند ظرفیت انتقال را بهبود بخشد. هنگامی که تسمه نقاله به عنوان عضو کششی استفاده می شود و طول انتقال زیاد است، سرعت انتقال روز به روز افزایش می یابد. با این حال، نوار نقاله های پرسرعت باید به لرزش، صدا و استارت و ترمز توجه شود. برای نوار نقاله هایی که از زنجیر به عنوان اعضای کششی استفاده می کنند، سرعت انتقال نباید خیلی زیاد باشد تا از افزایش بار دینامیکی جلوگیری شود. در عین حال، نوار نقاله عملیات فرآیند باید با توجه به الزامات فرآیند تولید تعیین شود.

گروه صنعتی رول پارس خود را موظف به ارائه مشاوره رایگان جهت انتخاب و خرید بهترین و مناسب ترین نوع تسمه نوار نقاله صنعتی متناسب با صنایع مصرفی شما می داند. انتخاب نوع و متریال مناسب، انتخاب و خرید تسمه نقاله با عرض و ضخامت مناسب با صنعت مصرف کننده، برند و عاج های سطحی از مشخصات کیفی و کمی جهت انتخاب تسمه های نوار نقاله محسوب می شوند که بر روی عملکرد و طول عمر این قطعه صنعتی تاثیر مستقیم دارند.

اغلب ماشین آلات صنعتی که از نوار نقاله برای انتقال مواد استفاده می کنند دارای بروشور هایی هستند که اطلاعات فنی دقیق از تسمه های نقاله مصرفی مرتبط با آن صنعت را در اختیار کاربران قرار می دهد. در واقع طول، عرض و ضخامت تسمه نوار نقاله مصرفی حداقل اطلاعاتی است که جهت خرید این قطعه از رول پارس می بایست ارائه دهید که اغلب این اطلاعات از بروشور های نقاله ها قابل دسترسی هستند. انتخاب برای کاربران اغلب بین برند های مختلف می باشد. فراوری و درصد ترکیبات شیمیایی پلیمری بکار گرفته شده در تولید تسمه نوار نقاله، استحکام دهنده ها بالاخص در برابر تماس سایشی و ضربه و همچنین مقاومت در برابر شوینده های صنعتی از موارد کیفی تسمه نوار نقاله می باشد که تحت تاثیر برند تولید کننده قرار دارد. با توجه به اینکه میزان تنش های وارده بر تسمه نوار نقاله در میان انواع دیگر تسمه های صنعتی در سطح پایین تری قرار دارد در اغلب موارد بکارگیری محصولات برند های چینی که بخش عمده ای از سهم واردات ایران در این صنعت را شامل می شود مقرون به صرفه تر می باشد. با این وجود برخی برند های اروپایی تولید کننده تسمه نقاله صنعتی نیز مانند برند پیرلی PIRELLI ایتالیا نیز بصورت محدود در بازار ایران موجود می باشد.

یکی از مشخصات فنی و کیفی تسمه های نوار نقاله قابلیت شستشوی آنها با اسید های رقیق و مواد شوینده می باشد. این فاکتور کیفی بالاخص در تسمه نقاله انتقال گوشت از اهمیت بسیار بالایی برخوردار است چرا که شستشوی این سری از تسمه ها در بازه های زمانی بسیار کوتاه و با شوینده های قوی صورت می پذیرد تا از انتشار بو های ناخوشایند ناشی از فاسد شدن تکه های گوشت و چربی باقی مانده بر روی تسمه نوار نقاله جلوگیری شده و از مسمویت غذایی ناشی از آن کاسته شود.

تسمه نقاله های پلیمری که از جنس پلی یورتان با درصد لاستیک بالا تولید می شوند در دسته تسمه های قابل شستشو قرار نداشته و سطح آنها در تماس با خورنده ها هم دچار خوردگی و هم دچار واکنش شیمیایی می شود. اغلب از ترکیبات پلاستیکی مانند پلی ونیل کلرید PVC که بصورت قطعات پلاستیکی خشک تولید می شود بعنوان تسمه نقاله قابل شستشو استفاده می شود. البته با توجه به اینکه این قطعات خشک بصورت مجزا و بصورت کلیکی اتصال پیدا می کنند دارای حفره هایی بوده و برای انتقال مواد غذایی پودری مناسب نیستند. کاربری تسمه نوار نقاله پلیمری با روکش PVC یکی دیگر از روش های حفاظت سطحی تسمه در برابر مواد خورنده اسیدی و شوینده ها می باشد. نمونه هایی از تسمه نقاله پلیمری با روکش PVC را در صنایع انتقال شکر و آرد می توان یافت.